概述

優質揚聲器的生產離不開膠黏劑,隨著揚聲器的發展,膠黏劑在揚聲器上占著非常重要的地位,可以說,目前所有揚聲器各部件的結合都是由膠黏劑黏結起來的。早期由于受膠黏劑發展的限制,很多產品都采用鉚合,故音質及音色都受到很大的限制。按目前的揚聲器發展,對比早期的生產方法,很清楚,當今的工藝無論在可靠性、音色及質量上都是無法對比的。現在,我國電聲器件產業高速發展,技術水平和產品質量迅速提高,形成從部件加工到成品設計的完整的產業鏈,已成為世界第一的電聲器件生產國和出口國,全球電聲器件的生產中心。為了滿足電聲器件越來越高的要求,電聲行業在不斷創新,新技術、新材料的應用日益增多。與此同時,也對膠黏劑在電聲器件中的應用提出了新的挑戰。在環保方面,2003年歐盟發布了ROHS-2002/95/EC指令《關于在電氣電子設備中限制使用某些有害物質指令》,2006年7月1日強制實施,具體要求為:

Pb(鉛及其化合物)<1000x10-6

Cd(鎘及其化合物)<1 000 x10-6

Hg(汞及其化合物)<1000x10-6

六價鉻化合物<1000x10-6

PBB<1000x10-6

PBDE<1000x10-6

接著,2003年歐盟發布了WEEE-2002196/EC指令《關于報廢電子電氣設備指令》已于2005年8月13日強制實施。指令對廢棄電子設備的回收提出了要求。揚聲器屬消費類,回收率要達到70%,再利用率要達到50%。為了應對這種要求,不同客戶、不同國家也制訂各不相同的環保要求(主要為了確保達到環保要求,都相應收緊環保要求)如Sony制訂的SS-00259,除了以上6種物質外,還增加了不同的要求,并且要求鉛<100x10-6,鎘<5x10-6;2006年2月28日,我國七部委聯合頒布了《電子信息產品污染控制管理辦法規定》。2006年12月18日,歐盟又增加膠黏劑屬于化工品,首先是人們考慮的對象。這就是對膠黏劑新的挑戰:既要求膠黏劑滿足優質揚聲器生產的要求,又要其所含有毒物質符合限量要求,膠黏劑不僅要對揚聲器部件黏接牢固,還要易于回收時部件的分離,并能滿足以上的環保要求。

揚聲器發展到今天,揚聲器器件的生產不應再停留在放聲、HI-FI技術上,新技術、新材料的應用日益增多,對揚聲器件提出了新的挑戰:超低音揚聲器和汽車揚聲器的發展趨于大功率、大口徑,如JBL公司的W15GT1超低音揚聲器額定功率2000W,瞬時功率5000W;MAGNAT公司的omega530揚聲器口徑為508mm(20in),更大的揚聲器口徑可達762mm(30in),揚聲器在長時間的工作過程中溫度可高達350℃,這表明越來越大功率、口徑的揚聲器對膠黏劑特別是中心膠的耐溫要求也越來越高。相反,隨著手機、筆記本電腦、MP3、MP4等向小型化和微型化發展,要求這些產品使用的揚聲器要微型化、高保真。黏結位小,用膠量也少,對膠黏劑的挑戰:除了要考慮膠黏劑本身對音質的影響外,還要考慮施膠工藝的一致性對音質的影響,即膠黏劑要便于涂膠量的控制和保證混合或固化效果的一致性。因其用膠量非常少,又要達到黏結可靠性,隨著材料科學技術的快速發展,近年來開發了大量的新材料,提高了揚聲器的性能,增加了美觀效果。然而卻加大了其黏結難度,特別是為了使產品達到要求,很少一開始就考慮其黏結性。筆者曾接觸一款手機揚聲器,設計者為了達到其耐性及某種性能的要求,折環設計用了硅橡膠,而盆架用了PP塑料,黏結位不足0.5mm,按目前的膠黏劑特性,要達到可靠性黏結,困難相當大。另外,很多揚聲器的配件不斷有新材料的更新如:

T鐵、夾板:除了傳統的鍍鋅,還增加了鍍鉻、電泳漆。

磁鋼:除了常規的鐵氧體,還增加了銣鐵硼、鋁鎳鈷(表面也使用了鍍鎳、鍍鉻處理)

盆架:除了常規的鐵盆架,還增加了塑料(如PP)鍍金、精銅的鋁質盆架。

振膜:PP、HOROFINE、純絲、純碳、聚酯、鈦、鋁、鉆石、Kevlar。

彈波:NOMEX、PEEK。

音圈骨架:Kapton、金屬等。

對膠黏劑的挑戰:引入新材料,必然會對膠黏劑的黏結有不同要求,如高音膜金屬鈦、PP等本身就是一種相當難黏的材料,用在高音產品上,高音音圈和音膜的黏結的特殊性,使用到的膠水就有很大的限制,如要求膠量少、黏結牢固,膠層固化后硬度相對高還要顧及與所用的磁液是否有相溶性等,所有這些條件,在膠黏劑選用上都要考慮。

膠黏劑的一些特性

能使兩種或兩種以上的物質牢固連接在一起的天然或合成的、有機或無機的一類物質統稱為膠黏劑,也叫黏合劑、黏接劑。

作為膠黏劑必須滿足如下要求:

(1)不論何種狀態的膠黏劑,在涂布時應呈液態,

(2)對被黏物表面能夠充分濕潤。

(3)必須能使其從液態向固態轉變,形成堅韌的膠層。

(4)固化時有一定的強度可以傳遞應力,抵抗破壞。

(5)能夠經受一定時間的考驗,即考慮膠黏劑的服務壽命。

目前膠黏劑有上千萬種,我們可以根據不同性質及用途,歸納為以下幾類:

(1)按性質,可分為有機類膠黏劑和無機類膠黏劑。適合揚聲器使用的膠黏劑以有機類膠黏劑為主,日常生活常見的如硅酸鹽水泥則為無機類膠黏劑。一般不會用于揚聲器上的黏結。

(2)按固化化學變化過程,可分為反應型、溶劑型、熱熔型、壓敏型。使用最多的AB膠則為反應型,快干膠類氰基丙烯酸酯膠黏劑等也可以說是反應型,因為該類膠黏劑固化時主要靠空氣中的濕氣進行聚合而達到固化;其次是氯丁二烯類等合成的橡膠類膠黏劑,這些則屬于溶劑型,內含有一定的有機溶劑,固化時主要靠溶劑揮發來達到固化。使用時要加熱到熔融狀態,達到潤濕黏結的膠條,屬于熱熔型;各種商標、雙面膠及封箱膠則屬壓敏型。

(3)按固化工藝,可分為室溫固化、中溫固化、高溫固化、紫外光固化等。

(4)按揚聲器結構部位,可分為中心膠、支片膠、邊膠、補強膠、磁路膠等不管按哪種方法分類,選用及對膠黏劑管理一定要考慮與黏結過程相牽連的典型因素,這幾個因素直接影響膠黏劑的使用:

(1)膠黏劑的形態。

(2)膠黏劑的儲存期。

(3)膠黏劑的適用期。

(4)黏結過程的可變性。

(5)涂膠和黏結(疊合)之間允許的時間(即常說的留時間)。

(6)膠層干燥時間和耐溫性。

(7)膠層固化溫度及溫度適應性(現在很多產品都要經過冷熱沖擊試驗,在冷熱交替中,很多已固化后的膠黏劑都會失去黏結性,導致產品可靠性失效)。

(8)不同溫度下黏結強度的變化。

(9)特殊要求和預防措施,如氣味、易燃性和毒性等

不同形態的膠黏劑直接影響施膠工藝,如稀薄液體可用噴涂(折環采用噴膠的上膠方式,后用熱壓貼合的黏結工藝,可提高效率及一致性),膏狀膠黏劑則只能用涂膠機或刮刀式涂膠機。在裝配時,黏著的時間范圍決定黏合涂覆和裝配之間的時間間隔,膠黏劑表干時間太快,影響黏合的可靠性,太慢則影響效率。因此,黏著的性質將決定膠黏劑的使用條件,即膠黏劑的形態、傳質速率、混合時間以及應用方法。膠黏劑的儲存期直接影響使用的成本,儲存期太短,不管質量多好,都會造成浪費。適用期是指涂膠到黏結或AB膠混合周期。目前使用的AB膠都是使用混合注膠機,注膠到貼合有一定的時間,如果膠黏劑適用期太短,來不及貼合膠黏劑就固化,那么對黏結可靠性影響就非常大。同時,這種膠混合越均勻,固化及黏結效果就越好,這就需要考慮注膠混合及浸潤時間。太快固化,常會堵塞膠槍;太慢又影響效率。

當然,判斷膠黏劑質量主要是指強度和耐久性,但不同類型的膠黏劑對不同的應力及施力速率響應的差異很大,如熱塑性的膠黏劑不適于結構應用,因其在支持較低的負荷時傾向于破壞,并且在受熱時軟化。熱塑性膠黏劑是不能經受長時間的振動應力的,雖然在短時間內試驗比熱固性顯示出更大的強度,熱塑性橡膠型膠黏劑通常有很強的剝離強度,在選用時很容易誤導。熱固性膠黏劑在要求高強度和高的耐破壞穩定性場合效果很好。另一個要注意的因素是膠黏劑所要求的溫度范圍(通常黏合件的使用溫度是指膠層承受的溫度,即膠層軟化溫度而不是環境溫度),高溫下所有膠黏劑都不同程度地降低強度,所以在膠黏劑的使用時,一定要考慮膠黏劑的承受溫度。如<70℃時,許多熱固性膠黏劑和熱塑性膠黏劑都可適用;在120℃時,只有少數熱塑性膠黏劑適用,而大多數熱固性膠黏劑都可用:>120℃時,只能采用具有穩定抗熱性的熱固性膠黏劑了。若需要更高溫度時,則要考慮特別耐高溫類熱固性膠黏劑。相反,在低溫下如<-40℃時,許多膠黏劑由于發脆和內應力而導致黏合體內聚破壞。國內外很多客戶的產品,都要求做冷熱沖擊試驗,只是不同的客戶,要求冷熱循環次數不同,這就是我們現在使用的膠種要多樣化的原因,不同部位黏結需要考慮不同特性要求。除溫度對黏結影響較大外,其他因素也是不可忽略的,如化學試劑、油類介質、各種溶劑、化學環境(臭氧、酸氣、鹽霧等)、外界氣候和老化、輻射(如陽光、X射線、放射性、紅外線)等。再者還需要考慮膠黏劑與被黏物的相容性,如膠黏劑與被黏物不相容,將導致黏結件的黏結破壞,如金屬件受酸性(或堿性)膠黏劑的腐蝕、柔性塑料中的增塑劑遷移到膠黏劑,導致界面黏結破壞。所以,在供應商提供樣品的同時,都要提供其性質的詳細說明(即產品技術說明書)作為試用前的依據,以減少試驗的盲目性。對于電子元件和印刷電路板,通常要求在使用或儲存條件下膠黏劑不腐蝕銅及其他元件材料,電子方面還需要符合安全規則要求,所以阻燃性膠黏劑的應用也少不了,作為揚聲器產品用膠,抗振動性和抗疲勞性是相當重要的,并且揚聲器產品的可靠性測試中,也要求進行環境試驗,一般是在揚聲器工作條件下,環境溫度-40~85℃下以16h為一個循環,最少要經5個循環以上,也就是在-40℃環境下開始工作,16h內環境溫度從-40℃升到85℃再回到-40℃。揚聲器在工作過程中會發熱,這就要考慮膠黏劑經受冷熱沖擊試驗后,膠層的內聚力的變化及振動對膠層的影響。特別是不同材料的黏結,如塑料和金屬黏結,塑料、金屬、膠層三者在不同的溫度下,材料本身的收縮率不同,膠層的黏合內聚力的變化都會影響黏結力。曾有一款產品,要求支片和盈架黏結位中間加多一個塑料圈,為了達到耐溫效果,選用了丙烯酸類AB膠,黏結強度等各方面都達到相當好的黏結效果,但按要求做冷熱沖擊試驗后,黏結層很容易被破壞,當時并不清楚問題出在哪里,試驗過不同種類的膠黏劑都不能解決問題,后來根據收縮率進行分析,發現塑料的收縮率比膠層和金屬都大,直接破壞了黏性強度。高音揚聲器對膠黏劑的要求就更高了,理想的膠黏劑是:固化后硬度高并具有一定的韌性、有較強的黏結力,最好是單組分(注膠量少,如果是雙組分,不易控制膠量)、固化條件易控制、耐溫性高。根據揚聲器的傳聲原理,這樣的高音揚聲器音質非常優美,最關鍵仍是和磁液的相容性(如果揚聲器需要使用磁液來散熱或增加內阻等性能要求),因為磁液本身含有的載體也是一種很好的溶劑,對橡膠類膠黏劑也能溶解。筆者曾試驗過一種高音黏結的膠黏劑(一種橡膠和合成樹脂的膠黏劑),剛黏結時其黏結力相當好,對音質也有很大的改善,但當注入磁液,過了磁液駐留時間,再檢聽揚聲器時,發現音圈的黏結已被破壞,音圈自動脫落,經分析,主要是未考慮兩者的相容性。

除以上因素外,我們也要考慮黏結條件。作為膠黏劑的基本功能是涂覆被黏物表面,使這些被黏物達到牢固黏結。實際上,很難有一種完全能滿足所有材料的膠黏劑,即能滿足所有應用條件和黏結條件的萬能膠,所以經常需要將所期望的黏結性能及所要求的黏結條件折中一下,比如揚聲器的裝配用的膠黏劑,黏結不同部位,需要考慮的因素就不同,如磁路膠,即主要考慮黏結強度及對被黏物的耐腐蝕性、固化速度、耐溫性,是否適合流水線操作等,其他因素可折中為次要因素;中心膠(音圈、音盆、支片三者黏結)則要考慮黏結強度、耐溫性、抗振動性和抗疲勞性,對音圈線是否有腐蝕性,因為這種膠對揚聲器的音質有很大影響,要考慮固化后軟硬度及內部阻尼性(后面將會詳細介紹不同類型的中心膠對揚聲器性能的影響)。主要能滿足這幾個因素,其他因素可作為次要因素考慮,這就能滿足我們的使用要求了。目前常用的膠黏劑基本類型有:橡膠類、丙烯酸樹脂類、聚氨酯類、基丙烯酸類(通常所說的快干膠)、環氧類、聚酰胺類等。不同類型的膠黏劑有其不同的固化方式,如:橡膠類膠黏劑靠溶劑揮發來達到固化及內部老化交聯的,所以要達最大的黏結力,至少也要經過24h或更長的時間來固化,隨便更改膠黏劑的固化條件,對黏結力影響很大。

丙烯酸樹脂類膠黏劑應用最多的是雙組分AB膠,這類膠黏劑在幾分鐘內則可初固化,可滿足流水線的生產及提高效率;低溫時初固化時間相對會長些。這種膠黏劑最大的黏結力要經過24h以上的固化,初固化速度只需約10min就可達到定位進入下一個工序的裝配。而AB組分的比例也影響固化,AB膠雙組分膠黏劑一般是按1:1混合,主要是為了方便控制及適應自動注膠,在這個比例下使用AB膠,可以達到最好的固化反應。當然,AB組分不一定嚴格按1:1也會固化,但黏結力會受到一定的影響。表1示出了不同的混合比例與固化時間、黏結力的關系(以普通丙烯酸樹脂膠黏劑和φ40磁鋼為黏結測試對象)。

表1 不同比例的AB膠其固化時間及黏結力變化

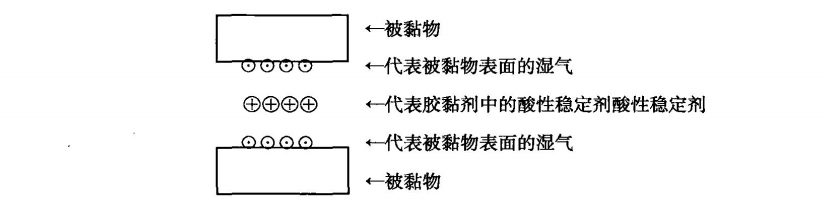

快干膠雖屬反應型,但其固化方式和AB膠完全不同,如樂泰生產的快干膠,其固化方式是靠空氣中的濕氣及被黏物表面的濕氣中和膠黏劑里所含的酸性穩定劑來達到固化的目的的。膠黏劑在生產時,配方中會加入酸性穩定劑,其作用是延長膠黏劑的儲存期,當酸性穩定劑被中和后,則進行交聯聚合反應,生成大分子團的聚合物而達到黏結作用。如圖1,不同間隙,固化速度是不同的,主要原因是間隙中所含的酸性穩定劑和空氣中的濕氣含量不同。

圖1 被黏物用快干膠黏結及膠黏劑固化原理示意

根據上述原理,很容易理解樂泰410表面固化速度比貼合黏結時固化慢,是因為表面固化,接觸被黏物面積較小,膠層較厚,內含酸性物質較多,濕氣含量會相對少。而貼合黏結的情況相反,被黏物兩個表面都含有濕氣,則固化速度較快。為了解決固化速度問題,可根據選用黏結方式,配套相應的催干劑。現場工藝員可能都有經驗,干燥的冬天和潮濕的雨天對快干膠的固化速度是不同的,但并非濕度越大越好。濕度大,固化速度快,但易發白(發白原因主要是固化時放出小分子物質和水分結合的小顆粒),雖然濕度對快干膠固化有一定的幫助,但對儲存卻有害,所以,我們在使用快干膠時,也需要注意膠黏劑的特性,任何一瓶快干膠啟封后,都應盡快使用完,倒出的快干膠未用完,絕對不能再倒回原包裝,不能為節省一點膠黏劑而影響黏結效果。

聚氨酯類膠黏劑,在這里我們歸為非橡膠類討論。其固化方式為:單組分的聚氨酯膠黏劑為異氰基封端的,含有一定的溶劑,當溶劑揮發后并未達到固化,仍需利用空氣中的濕氣引發聚合而達到進一步的固化;雙組分的聚氨酯膠黏劑,如101甲乙組,其中一組分含有端羥基的聚酯或聚醚,另一組分為改性多異酸酯,使用時根據要求按比例混合,乙組分比例不同,固化后膠層的硬度不同,當混合后則開始進行緩慢的反應(這就是為什么聚氨酯混合后仍有較長時間的使用期的原因)。但濕度對聚氨酯類膠黏劑又是一個致命的弱點,不管單組分或雙組分,因其含有酯鍵(C00C一)和氨酯鍵(NHCOO一),對濕度特別敏感,當濕度大于其固化所需的濕度時,兩種基鍵發生水解而失去黏結性。所以,在潮濕環境下使用此類膠黏劑時,一定要保證被黏物表面的干燥,否則,很容易出現黏結質量問題。

水性膠黏劑,可以說這類膠黏劑是目前環保的一種趨勢,目前大部分是聚合丙烯酸酯類、PU類(因其固體含量不高,使用受一定限制),這種膠水固化后防水效果很好。目前應用得較多的是水性丙烯酸,其特點是膠水未固化前可以和水互溶,但完全固化后其防水性相當好,主要應用于泡沫邊和盆架黏結及音盆表面噴涂(主要應用于對有機溶劑較敏感的部件)。根據不同的用途,不同的生產商會選用不同的丙烯酸酯單體進行聚合,當聚合反應前階段,所有的丙烯酸酯仍是油溶性的,到了反應的后階段,再進行乳化反應,引入親水基而成水性膠黏劑(當然,根據乳化原理,許多油溶性膠黏劑都可以做成水性,但乳化反應不易控制,目前因環保的要求,水性膠黏劑應用肯定是一種趨勢)。剛生產出來的水性膠,其黏度不會很高,需要使用到增黏劑(也是一種樹脂)。其固化機理是水分揮發后,膠黏劑會進一步聚合成固體。所以這類型膠黏劑在未固化時可完全溶于水,固化后可以達到防水效果。固化后使用的一般溶劑也較難拆膠。其缺點就是由于使用了乳化劑,極容易產生氣泡。醋酸乙烯乳膠(即通常所說的白乳膠)因防水性較差,除音箱組合會使用外,揚聲器裝配一般不應用。隨著膠黏劑技術的進步,水性PU類膠黏劑應用于橡膠類黏結也成熟起來,如果再配合適當的處理劑,其黏結可靠性就可達到快干膠類的黏結效果。筆者最早應用水性膠黏結橡膠邊時,經常出現黏結質量問題,一直認為是膠黏劑質量不穩定,但經過對橡膠材料的分析,發現橡膠邊的成分、表面特性都不穩定,如橡膠邊內的增塑劑加入量多少就會直接影響表面的黏結性,而水性膠由于其沒潤性的局限性(就是常說的油水不相溶),黏結的可靠性就差了,如果考慮使用適當的表面處理劑,很多問題就解決了。根據橡膠的特性,一般的處理劑都經過自己加工處理,這樣使用起來就可以大大提高其可靠性。

環氧類膠黏劑是一種最古老、用途最廣的膠種,目前仍在大多數領域中應用特別是航天、航空領域應用最廣。其耐溫性最高可達1000℃,為耐高溫膠黏劑)。其黏結力強、固化后收縮率低、耐化學介質、毒性低、對環境污染少對很多材料都有非常強的黏結力。由于注膠的特殊工藝要求,環氧類膠黏劑作中心膠較硬而易切斷支片的黏結位等因素,影響了這種膠黏劑在揚聲器中的廣泛應用。當然,經過不斷的改進并改善注膠混合設備,環氧膠也適宜用于特殊揚聲器。

相應的,對所有黏結對象,不是有了好的膠黏劑就會有好的黏結效果。不同物質的黏結,其黏結對象有不同的表面能,如EVA(這里說的EVA是乙烯-醋酸乙烯酯共聚物,通過發泡而成)是一種相對多孔的物質,要達到相對大的黏結力,很多膠黏劑都可以完成,而大多數有機溶劑會對其有潤漲性及容易使其變形,一般使用水性丙烯酸樹脂,但對PP(一種聚丙烯塑料)、尼龍等不同表面活性能的物質,單靠膠黏劑的黏結很難達到牢固的效果,此時就不能單從膠黏劑的選擇上去考慮了,應從改變表面活性能的方面去著手。可能很多從事揚聲器黏結的人都會遇到TPU(一種熱塑性聚氨酯彈性體橡膠薄片,可通過吸塑或熱壓成型)的黏結,這種材料因表面致密性高,使用不同膠黏劑時很難達到完全固化,黏結力會因此而受影響。因為適合揚聲器折環的TPU,要求較輕、薄,如果使用溶劑性膠黏劑,很容易變形影響外觀及音質,如使用水性膠,因其致密性,邊緣膠黏劑已固化,內部水分不能再揮發進行固化,很難保證其黏結力。很多同行就考慮使用壓敏類膠黏劑,因為這種膠黏劑固化后表面的不干性,表面似乎可以粘好,但這只是一種假黏結力,這時如果有合適的表面處理劑,主要在TPU表面稍涂點處理劑,很容易提高其黏結力。

隨著國際環保要求的提高,無苯無鹵素類膠黏劑是將來膠黏劑開發及應用的主流,將逐漸取代目前應用的毒性較大的膠種。特別是RECH規定的禁用物質,由原來的36種增加到現在的53種。

膠黏劑在揚聲器中的作用

為什么相同部件使用不同膠黏劑黏結組裝揚聲器會有音質差異呢?

揚聲器一般由磁路系統和驅動系統組成。磁路系統包括前夾板、磁鋼、T鐵,驅動系統包括支片、音圈、音盆(包括折環及防塵帽),盆架只是起到支撐及裝配作用。實際上各個部件都是靠膠黏劑黏結。揚聲器工作時,音頻信號通過音圈產生振動能量,這時音頻信號即為交變電流,音圈在磁場內受磁場力的作用做前后的機械運動模擬發聲信號。振動能量首先通過骨架經頸部黏結(中心膠)傳到揚聲器的音盆,再由音盆與折環黏結處傳到折環,部分能量通過折環黏結傳到盆架,到達盆架的能量(由于紙盆、折環、膠黏劑等的阻尼,吸收部分能量)經原路返回音盆。反射回音盆的能量產生一條狹窄的頻帶,兩種傳播能量的信號并不同相,結果產生共振谷點(即聲學上的所謂駐波),影響SPL曲線的不平坦性,膠黏劑在此時除了起黏結作用外,還起著吸收能量的作用,使反射回來的能量盡量少,避免產生不必要的駐波現象,若應用一體化的音盆組,如最常用的“山都平”和PP盆黏結,因兩者都是難黏材料,有很多廠家采用一體化成型的方式來解決其黏結問題,但其產品的性能將受到很大影響,無法做到很完美的頻響曲線,所以直至今天,這種材料的應用仍不是很廣,可以說這種材料合成十余年來,真正應用在揚聲器折環上的也不多,仍然主要是膠邊、布邊、泡邊,原因就是這種材料很難按常規黏結,做成一體化音盆,也無法解決頸部黏結產生的效果。

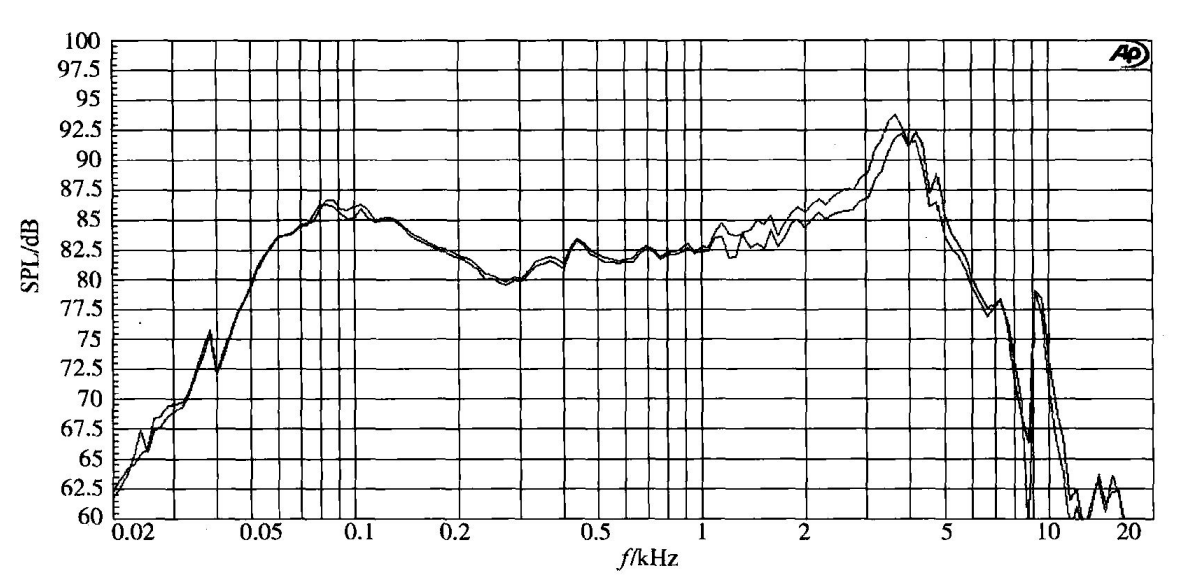

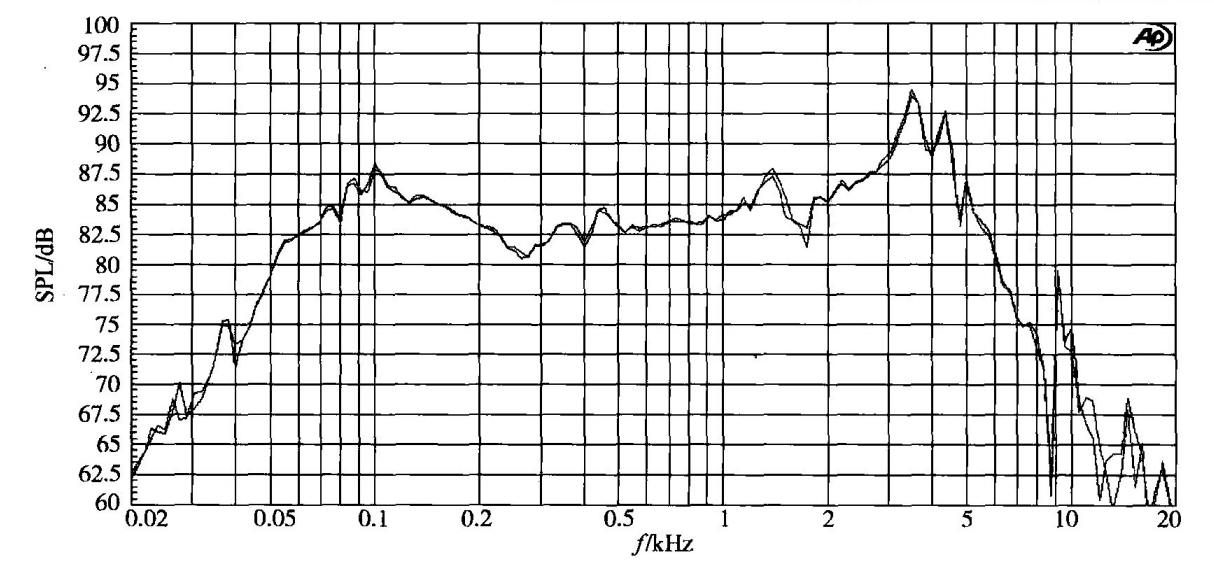

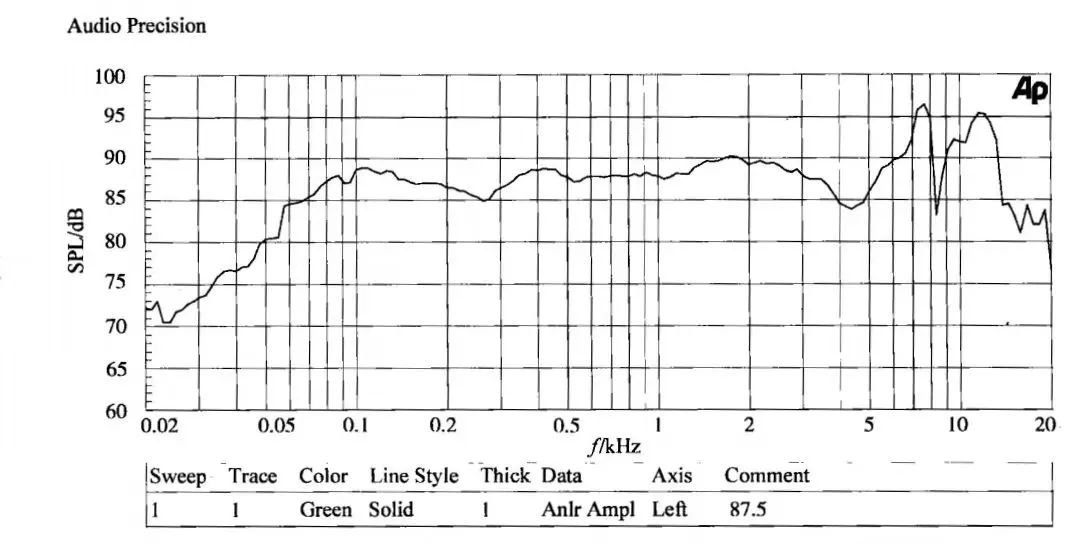

中心部位黏結(即中心膠)是傳聲質量中的一個重要因素,聽到的聲音都經過這里,可以說,中心膠黏結質量的高低直接決定揚聲器的性能。對于一個低音揚聲器,如果要獲得較寬頻帶,則中心膠應選用固化后較硬的膠黏劑;較柔軟的膠黏劑可以獲得較好的低音和內耗,但頻帶較窄,而且不同類型的膠黏劑對頻響曲線也有不同影響。筆者曾使用軟性的膠黏劑和硬度相當大的AB膠,其他揚聲器所有材料均相同,通過試驗,確認中心膠的軟硬對頻響曲線有影響,如圖2、圖3。

圖2 使用軟性中心膠(為確定是否偶然性,同種膠黏劑裝配了兩個揚聲器)的頻響曲線

由圖可見兩種不同的膠黏劑,對頻響曲線是有一定影響的,也就是說,在1kHz~2kHz的頻率范圍內曲線的影響較為明顯。從以上對比試驗我們可以了解,小口徑、全頻帶的產品所選用的中心膠可以適當偏軟,有利于曲線的平直;大口徑的產品,因其分頻原理,可以使用硬度相當大的膠黏劑,高音揚聲器則應選用盡量硬的膠黏劑。

圖3 使用硬度相當大的AB中心膠(為確定是否偶然性,同種膠黏劑裝配了兩個揚聲器)的頻響曲線

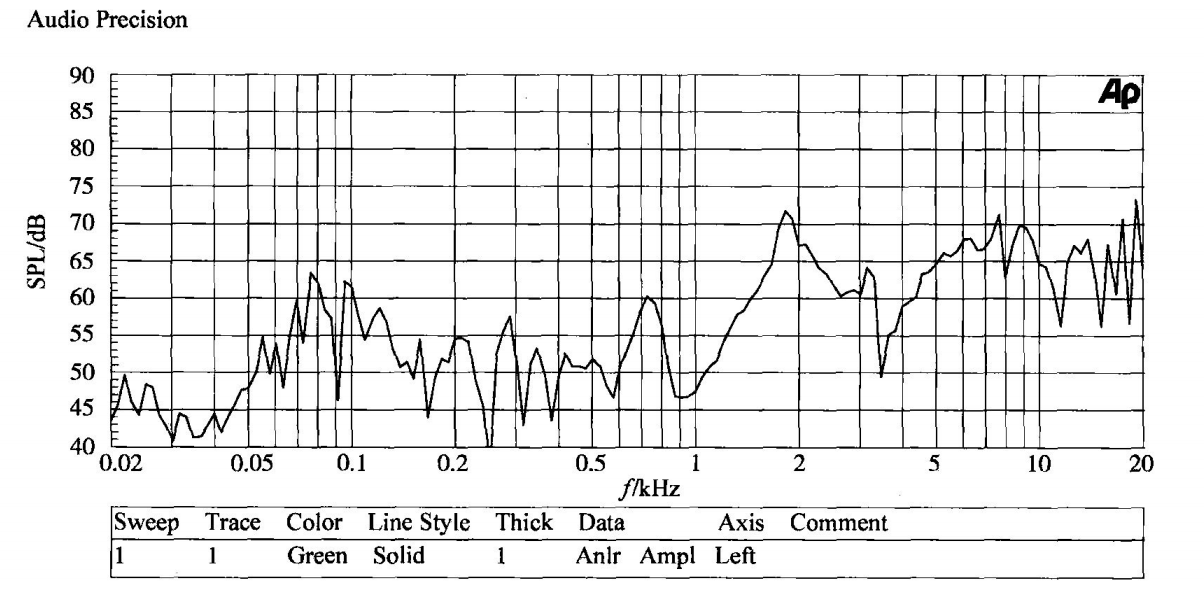

應當指出,支片的聲輻射性能往往未能引起設計者的注意,最簡單的試驗:可裝配一個不用音盆和防塵帽的揚聲器,然后測試其SPL曲線及靈敏度,則可知支片在揚聲器中的地位,如圖4和圖5。各種材料和黏結的膠水均同。

圖4 無支片時揚聲器頻率曲線(不帶音盆)

圖5 加上支片后揚聲器頻率曲線(帶音盆)

支片本身的質量也影響揚聲器的性能。雖然音盆是一種主要傳音部件,但支片也有一定的傳音作用,如用一定剛性的較硬纖維和適當編織布制成的支片,則比單純用酚醛樹脂調整剛度的支片的噪聲要低得多(浸漬酚醛樹脂對支片性能也有很大影響),況目中心黏結還涉及支片、音圈骨架、音盆三者,也就是說,揚聲器的總機械牢固性決定于中心部位的黏結,該部位受剪切力振動時的撕裂力和各種混合力的作用。同時要考慮耐溫(音圈在磁路中運動,產生的熱量一般都會>150℃,熱量傳到黏結部位,耐溫性也是不可忽略的問題)、固化時間、流水線的操作性等,這就決定了中心膠的特殊性。揚聲器的發聲是從音圈開始,從音圈傳到音盆,使用的膠黏劑應帶一定的阻尼性以增大傳音的損耗。我們現使用的中心膠均為AB雙組分,有一定的阻尼,但固化后較硬,補救的辦法是在外附加一種高阻尼的膠黏劑或選用正確的補強紙(補強紙可能被許多人認為只是為了防止音圈線被腐蝕而起隔離作用,其實補強紙對音質也有很大的幫助)。選用適當厚度的補強紙,可使中高頻能量在到達音盆之前被濾掉,可以想象,一種又軟又厚的補強紙與音盆之間黏結,傳音效果一定令人滿意。

在音盆的聲傳輸損耗中,音盆邊緣共振是一個明顯因素,音盆損耗越大,上限頻率變化越大。要達到這樣的效果,我們可以使用復合紙漿、羊毛或其他高阻尼的復合材料做成音盆,最有效、最直接的方法仍是直接在音盆上刷涂一層高阻尼的涂料(如現使用的手涂膠或噴涂盆,現今揚聲器基本沒有這樣做,只是考慮表面裝飾而忽略了最主要的阻尼作用),這樣可以截止高頻能量的傳輸。另外,音盆和折環、折環和盆架是設計工程師改變揚聲器吸收邊緣共振的最后機會。在折環和音盆之間的黏結有許多竅門可以應用,使邊緣共振減小到最低,筆者曾接觸過歐洲進口的揚聲器,他們將邊緣沖成奇數的多邊形而不是圓形,當時給人的印象是揚聲器有點奇怪,無非是為了配合外觀而已,按我們的想法去做,實際上存在很大的差距,當我們聯系到音質方面,其目的很明顯是為了減少音盆和邊緣的距離,減少邊緣的共振。相信很多人不會認同這種結構,或這種結構參數的設定及控制難度相當大,否則這種揚聲器就會大量生產了。折環和盆架之間黏結,可以用高黏度的、大面積的黏結來增加損耗(實際許多揚聲器生產難做到這點,只能采取折中的辦法),折環和盆架可采用柔軟、高阻尼的膠黏劑達到所要求的目的,但黏結牢固要求又不允許使用太過柔軟的膠黏劑。因為黏結不牢,直接影響揚聲器的可靠性。我們目前有很多產品使用頸膠或叫前膠(即在折環和音盆黏結處注一圈阻尼相對較好的膠黏劑),目的是為了提高頸部黏結處的阻尼(為達到黏結可靠性,這是一種最后的解決辦法),以利于吸收從音盆傳來的聲能量,減少產生駐波的可能,保證SPL曲線的平坦。

相反,高音揚聲器則要求高頻盡量達到20kHz以上。高音揚聲器的音圈直接黏結在音膜上,音膜的振動較小,黏結處的膠黏劑膠量(即膠跡要薄)和硬度非常重要。為了探討膠黏劑固化時間對揚聲器包絡線的影響,有人曾做過這樣一個試驗:中心膠、支片膠、防塵帽膠,分別按常規裝配,以樂泰快干膠互相搭配,目的是為了對比哪一部位黏結固化時間對包絡線的穩定性影響最大。當時為了方便,采用了手工注膠,膠量控制不十分均勻,結果裝配20個揚聲器,就出現20條包絡線,但經72h完全固化后再測試,結果差別不是很大,可見檢驗揚聲器的性能,一定要膠黏劑完全固化后才有可比性。同時,膠量的精度對產品的一致性非常重要。我們雖然使用自動注膠機,膠量的控制比手工操作好,但由于車間環境的變化、冬天與夏天的溫差(如AB膠隨溫度變化,其黏度也隨之變化)、裝載膠黏劑的容器滿時和使用到最后的余量、供氣氣壓的穩定性等,也影響膠量的控制。

用于黏結高音音膜的膠黏劑,固化后在保證黏結可靠性前提下,越硬音頻越寬,因為高音揚聲器的發音從音圈骨架傳出去,不存在能量吸收的問題。當然,不同的產品,音膜的阻尼性可以補償,不需要太過要求膠黏劑的黏結,可以從音膜材料、音圈骨架材料的選用克服。

膠黏劑無論如何改善音質,黏結可靠性永遠放在首位,所以任何一種膠黏劑,在確認其性能時,可靠性試驗是關鍵,一般揚聲器使用的膠黏劑不同其他產品,除了要檢測其黏結力外,最關鍵要做相應的功率測試、耐溫性和跌落試驗、冷熱沖擊試驗等,以驗證膠黏劑的適用性。

其他膠黏劑,如阻尼膠(也是一種丙烯酸酯類膠黏劑)對M型的全紙盆,假如其他設計已無法克服中頻谷點,使用阻尼膠可以很好地填平這一谷點,其原理是吸收從紙盆傳來的振動能量,并減少邊緣共振產生的駐波;磁路膠,只要提供足夠的黏結力,就能承受沖擊力、剝離力并對磁路密封。可見,膠黏劑在揚聲器中的作用。如果材料本身的特性無法去改善,可以使用膠黏劑來補救,但也不能只依賴膠黏劑。

早期揚聲器生產上使用的各種膠黏劑只能依賴進口,LOCTITE公司的快干膠是最早應用的膠黏劑,如410、480及UV膠等一直在應用,但單價太高。日本DENKA公司開發了一系列適合揚聲器生產的膠黏劑,如G53AB中心膠,后來,隨著揚聲器生產的發展,對膠黏劑的應用越來越大。剛鋒企業是最早進入揚聲器膠黏劑生產臺灣廠之一,主要是磁路膠的改善及成本的降低。隨著膠黏劑的研發及生產技術的提高,如早期開發出來的磁路AB膠,對提高揚聲器的生產效率及可靠性稱得上是一個質的飛躍。隨著技術的進步,這類膠黏劑的合成工藝已經非常成熟,國內越來越多專業的膠黏劑生產廠家從事揚聲器膠黏劑的生產,如江蘇東禾電聲配件有限公司(臺灣廠商)主要生產揚聲器配套的各種膠黏劑,磁路AB膠與其他膠黏劑都有開發及生產;惠州恒大新材料科技有限公司(膠黏劑生產廠家)從事揚聲器膠黏劑的開發也有很長時間,除常規的揚聲器裝配膠黏劑外,還從事UV膠、普通硅膠、電子硅膠的研發和生產;深圳天泰化學公司主要生產各種快干膠、UV膠、硅膠,性能雖沒有LOCTITE公司的產品好,但因是自主研發,對客戶的不同要求能迅速進行改善并滿足其不同的產品要求。隨著環保要求越來越嚴格,無毒、無苯類膠黏劑可以說是今后揚聲器生產的主要選擇,廣州恒聲電聲配件有限公司提供的水性膠黏劑,用于橡膠邊的黏結效果比一般橡膠型膠黏劑好,最主要是以蒸餾水為主溶劑,無鹵、無苯,完全符合環保要求,對于溶劑類膠黏劑,敏感易變形的材料是一種很好的選擇。另外,該公司的環氧AB膠,用于PA類大功率揚聲器的中心膠,最大可達500W的大功率產品,其缺點是固化時間相對長(與丙烯酸AB固化速度比較),需要混合均勻,如果配合專用的自動混合注膠設備,可以滿足大批量生產使用。

在日常膠黏劑的應用中,除了揚聲器裝配黏結可靠性外,為了保證揚聲器性能達到要求,如SPL多了一個峰或谷太深等,需要使用膠黏劑來補救;電子PCB板、箱體組裝等也要求用膠黏劑,如東莞安盛電子材料有限公司生產的UL黃膠和UL熱熔膠,對PCB板、箱體的密封都較理想,特別是有安全規范要求的產品,這個供應商對揚聲器特殊用膠的開發能力較強,如AS水性膠,性能基本可達到3M公司的bond7要求;箱體的包皮和貼皮所用的膠黏劑,華威(上海)化工有限公司生產的溶劑性膠和水性膠效果都不錯。目前各膠黏劑生產廠家生產的不同系列膠黏劑都有其特點,有針對揚聲器黏結可靠性的,有專門針對揚聲器特點用膠黏劑去改善音質的,有耳機小揚聲器的膠黏劑,也有只生產箱體貼皮、裝飾類的膠黏劑。隨著社會分工越來越細,很多膠黏劑廠家都會集中精力研究某方面的用途,我們在選用膠黏劑時,可根據揚聲器的特點,完成相應的可靠性試驗,就會生產出優質的揚聲器。

參考文獻

張玉龍,2001.粘接技術手冊[M].北京:中國輕工業出版社.

趙德仁,張慰盛、1996.高聚物合成工藝學[M],2版.北京:化學工業出版社.

潘祖仁.2000.高分子化學[M].北京:化學工業出版社.

馮勝.1995.精細化工手冊[M].廣州:廣東科技出版社.

第2002/95EC號令:歐盟議會和歐盟理事會:2003-01-27.歐盟指令.

|